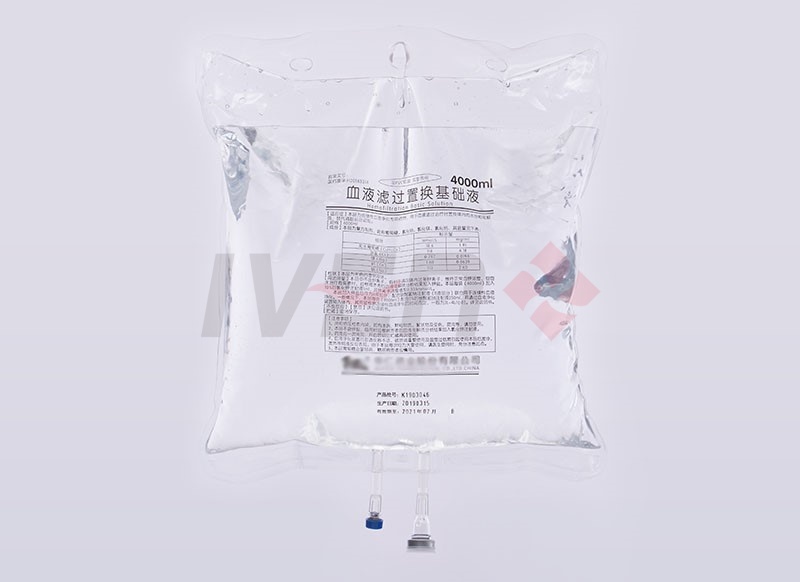

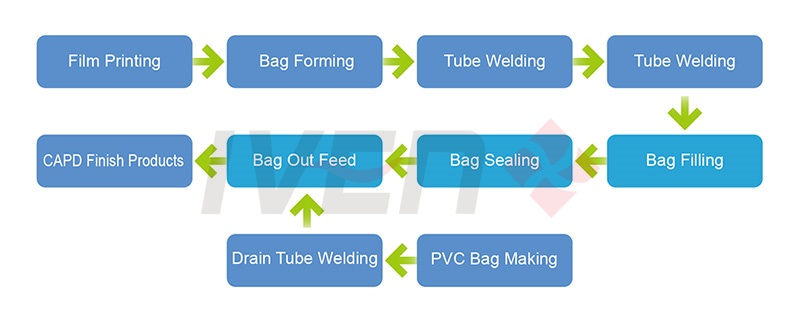

Linea di produzione della soluzione per dialisi peritoneale (CAPD)

NostroLinea di produzione di soluzioni per dialisi peritoneale, con struttura compatta, occupa poco spazio. Vari dati possono essere regolati e salvati per saldatura, stampa, riempimento, CIP e SIP come temperatura, tempo, pressione, e possono anche essere stampati secondo necessità. L'azionamento principale è combinato con un servomotore con cinghia sincrona, per una posizione precisa. Il misuratore di portata di massa avanzato fornisce un riempimento preciso, il volume può essere regolato facilmente tramite interfaccia uomo-macchina.

Per la stampa, la formatura, il riempimento e la sigillatura di sacchetti per soluzioni CAPD, la saldatura di tubi, la macchina per la produzione di sacchetti in PVC.

La saldatura periferica con struttura a doppio stampo aperto e stampo a fluttuazione è dotata di piastra di raffreddamento, mantiene lo stampo a fluttuazione alla stessa temperatura e garantisce che l'attrezzatura nel processo di stampaggio e l'arresto non cuociano il materiale della membrana calda; migliora la qualità del prodotto.

Tubo di riscaldamento e termocoppia nella piastra riscaldante in lega di alluminio, riscaldamento e trasferimento di calore sono uniformi, il controllo della temperatura è preciso, la perdita di calore è ridotta, non verrà visualizzata la temperatura effettiva e la temperatura visualizzata non sarà coerente, in modo da garantire la velocità di saldatura qualificata.

Utilizzo del 100% della pellicola, nessuno spreco di bordo tra sacchetti e gruppi.

Lo stampo di formatura è progettato appositamente. L'ultimo sacchetto formato del primo gruppo verrà tagliato insieme al primo sacchetto formato del secondo gruppo. È ideale per il trascinamento della pellicola durante la stiratura dei sacchetti. Solo un sistema può garantire che la stiratura della pellicola e quella del sacchetto avvengano in modo sincrono. (Garantisce la stessa lunghezza di tensione del film ogni volta tra ogni gruppo, ovvero non ci sono scarti di bordo tra i diversi gruppi - il produttore nazionale prevede scarti di bordo tra ogni gruppo.)

Quando si cambia stampo per diverse specifiche di prodotto, è necessario sostituire solo lo stampo superiore, poiché lo stampo inferiore è uno stampo generico regolabile, che consente di risparmiare notevolmente sui tempi di sostituzione e di debug. Lo stampo di formatura è realizzato con materiali speciali e processi specifici da produttori di stampi specializzati, garantendo la qualità e la durata di 100 milioni di sacchetti.

In base alle caratteristiche della saldatura della plastica, la saldatura a freddo deve essere adottata immediatamente dopo due saldature ad alta temperatura. Questo può garantire la solidità della saldatura della plastica e conferirle un aspetto gradevole. Pertanto, le seconde porte di saldatura necessitano di saldatura a freddo, con una temperatura di saldatura pari alla temperatura effettiva dell'acqua di raffreddamento (15-25 °C), tempo e pressione regolabili.

Grazie al design brevettato, la stazione di rimozione dei bordi di scarto è semplice e affidabile, con un tasso di passaggio elevato fino al 99% e oltre. Le aste di guida superiore e inferiore bloccano la pellicola di scarto dopo la formazione del sacchetto e la strappano tramite un cilindro di guida, completando la formazione del sacchetto. Il bordo triangolare di scarto viene raccolto da un dispositivo speciale. La stazione di rimozione automatica dei bordi di scarto non solo riduce gli effetti negativi dello strappo artificiale, ma garantisce anche la perfetta forma del sacchetto.

Adottare il sistema di misurazione del flussometro di massa E + H e il sistema di riempimento ad alta pressione.

Una pompa di controllo della frequenza controlla la pressione, utilizza un tubo in silicone medicale resistente all'alta pressione per collegare la tubazione, facile manutenzione, nessun punto morto per la pulizia.

Elevata precisione di riempimento, senza sacchetto e senza sacchetto qualificato, nessun riempimento.

Le teste di riempimento adottano una tecnologia brevettata di sigillatura superficiale liscia, senza contatto con le pareti delle porte, quindi senza attrito per generare particelle; evita inoltre il traboccamento della soluzione causato dalla modifica delle dimensioni delle porte che le rende non sigillate con le teste di riempimento.

Adotta un controllo PLC avanzato e un metodo di terminale valvola integrato, un circuito semplice, una risposta rapida e un funzionamento sicuro e affidabile. La parte di riempimento è integrata con la parte di tenuta in un'unica unità, richiedendo un solo sistema di controllo elettrico e un'unica unità operativa di interfaccia uomo-macchina; si riduce la necessità di almeno un operatore, evitando svantaggi come l'incompatibilità tra due operatori e aumentando la sicurezza e l'affidabilità dell'apparecchiatura.

Il display touch screen gestisce con precisione tutti i controlli della temperatura. In particolare, sono possibili piccole fluttuazioni nei momenti di avvio e arresto, con una tolleranza di ±1°C.

Il pannello di stampa viene installato sulla piastra di alluminio mediante un bullone prigioniero in acciaio inox, per evitare che la filettatura del foro si allenti sulla piastra dopo un uso prolungato.

La bobina di pellicola è posizionata con una tensione uniforme su 4 lati per garantire la tensione della pellicola e un funzionamento regolare. I lati sinistro e destro della bobina di pellicola sono fissati tramite una piastra di posizionamento regolabile, per garantire velocità e precisione di alimentazione.

La stazione di preriscaldamento e la stazione di termosaldatura adottano una sonda ad ago a molla per rilevare la temperatura dello stampo, installazione e smontaggio convenienti, non facili da rompere, tolleranza entro ± 0,5℃.

Cambiare il modo di posizionamento della guarnizione per proteggere il cilindro ed evitare che si surriscaldi a lungo.

Cablaggio esterno professionale, separa i fili in base a diverse classificazioni, aspetto gradevole e manutenzione agevole.

Fissare lo stampo inferiore, ma conservare la piastra di raffreddamento, per proteggere la pellicola quando la macchina si spegne.

La termosaldatura circostante adotta uno stampo speciale, installa la piastra di raffreddamento dello stampo superiore con molla.

Aggiungere il sistema di alimentazione automatica per risolvere il problema di blocchi e inceppamenti, riducendo l'intensità di lavoro. Aggiungere il dispositivo di pulizia e recupero a vento ionico per migliorare la limpidezza del prodotto.